НАЗЕМНЫЕ ИСПЫТАНИЯ ИЗДЕЛИЙ АВИАЦИОННОЙ И РАКЕТНО-КОСМИЧЕСКОЙ ТЕХНИКИ НА ВОЗДЕЙСТВИЕ ИСКУССТВЕННЫХ ФАКТОРОВ

7.1. Испытания на воздействие вибрации

7.1.1. Условия испытаний

и применяемое испытательное оборудование

Воздействие различного характера вибраций на изделия авиационной и ракетно-космической техники на этапах ее жизненного цикла часто приводит к возникновению в них механических дефектов и (или) ухудшению значений параметров (характеристик). В связи с этим предусматривается проведение лабораторно-стендовых испытаний на воздействие вибрации с помощью специальных средств испытаний. Основные требования, предъявляемые к виброиспытаниям различных изделий и средствам испытаний, сформулированные в рекомендациях МЭК, отечественных государственных и зарубежных стандартах, следующие:

• возможность проведения испытаний на гармоническую (синусоидальную и полигармоническую), случайную (узко — и широкополосную) и смешанную (гармоническую и случайную) вибрации;

• обеспечение воспроизводимости результатов испытаний, исключающей неоднозначность заключения;

• возможность учета особенностей характеристик испытуемого изделия и способов его крепления;

• простота и удобство в управлении заданным испытательным режимом; возможность ручного и автоматического управления;

• обеспечение точности измерения: частоты ниже 50 Гц ±(1-2)% и выше 50 Гц ±(2-3)%; перемещения ±(10-20)%; ускорения ±(10-20)%; спектральной плотности ускорения ±(1,5—3,0) дБ;

• обеспечение точности (0,5-2 дБ) поддержания ускорения (перемещения) постоянным при динамическом диапазоне регулирования 10-60 дБ;

• обеспечение допусков искажающих факторов: нелинейных искажений не более 30%; уровня поперечных составляющих вибрации 25%; неравномерности амплитуды колебаний в точках крепления ±25%;

• обеспечение толкающих усилий до нескольких сотен тысяч ньютон и грузоподъемности до нескольких тонн.

Кроме того, соответствующие требования предъявляют к местам установки и способам крепления виброизмерительных преобразователей (ВИП) и к конструкции приспособлений для крепления изделия.

Для выполнения указанных требований используются вибрационные установки — сложные комплексы, включающие в основном подсистемы задания, воспроизведения, управления и измерения, анализа и регистрации параметров вибрации. Основным звеном такой установки является вибратор — исполнительный элемент, предназначенный для воспроизведения заданных колебаний. В зависимости от принципа действия вибратора в установке используют различные способы задания испытательного режима. Самое широкое распространение в практике виброиспытаний получили электродинамические, электрогидравлические и механические вибраторы. Первые два типа вибраторов применяют в вибрационных системах, реализующих все современные методы испытаний. В этом случае в качестве задающего устройства используют генераторы электрических сигналов. Электродинамические вибраторы позволяют создавать колебания более высокочастотные (5-10 000 Гц), чем электрогидравлические (0-1000 Гц). Механические вибраторы применяют в системах, предназначенных для испытания методом фиксированных частот.

Основным недостатком всех типов вибраторов является зависимость их передаточной функции от частоты и нагрузки, что существенно усложняет задачу воспроизведения заданных параметров вибрации при испытаниях в широком диапазоне частот. Поэтому для реализации любого метода испытаний требуются специальные способы компенсации изменений передаточной функции при изменении частоты и нагрузок.

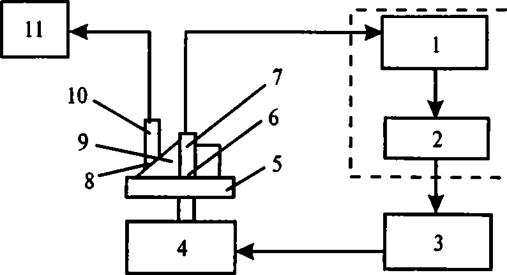

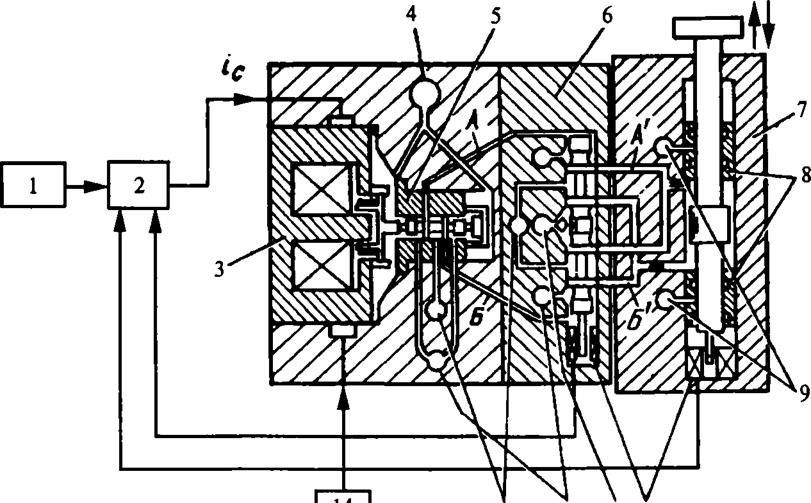

Структурная схема виброустановки приведена на рис. 7.1. В ее состав входят: вибростенд (вибровозбудитель) 4, преобразующий энергию любого вида в энергию механических колебаний (в вибрацию); генератор 2 испытательных (управляющих) сигналов, создающий управляющее воздействие на вибростенд, соответствующее заданному характеру вибрации и режиму испытаний; усилитель мощности J, предназначенный для получения требуемого значения вынуждающей силы.

В конструкцию вибростенда входит как неподвижная часть, так и подвижная система, совершающая вибрационное Движение. Ус-

|

Рис. 7.1. Структурная схема вибрационной установки |

тойчивое равновесие и ориентацию подвижной системы относительно неподвижной части обеспечивает система подвески. Испытуемое изделие устанавливается и закрепляется для передачи ему вибрации на конструктивной части подвижной системы, называемой вибростолом 5.

Для получения информации о воздействии вибрации в процессе испытаний используют виброизмерительные преобразователи, размещаемые в двух или более специфических точках. Различают две основные точки: контрольную и измерительную. Контрольная точка 6 располагается в том месте, относительно которого должно проводиться измерение значений параметров вибрации испытуемого изделия (на столе вибростенда, на приспособлении, на самом изделии), причем она должна находиться как можно ближе к одной из точек крепления и быть с ней жестко связанной. Сигнал с ВИП 7, расположенного в контрольной точке, используется в системе управления 1, обеспечивающей поддержание значений параметров вибрации на определенном уровне.

Возможно использование нескольких контрольных точек (желательно не более четырех). В этом случае сигналы, снимаемые с них с помощью ВИП, подвергаются непрерывному арифметическому усреднению или обработке специальной сравнивающей аппаратурой.

Измерительная точка 8 располагается в том месте испытуемого изделия Я где значения параметров вибрации определяют исход испытаний. В точку 8 помещают ВИП 10, сигнал с которого подводится к средствам измерения, анализа и обработки полученных данных 11. Таким образом, результаты испытаний оцениваются значениями параметров вибрации, полученными в измерительной точке при условии обеспечения заданных значений в контрольной точке.

В ТУ на изделие должен оговариваться вид управления: сигналом с одной точки или с нескольких; в последнем случае для управления используется усредненный сигнал или сигнал, имеющий максимальную амплитуду. Рекомендуемый допуск на значение управляющего сигнала в контрольной точке составляет ±15%.

Классификация виброустановок производится по ряду признаков:

1. По принципу действия вибростенда (вибровозбудителя) различают механические, электродинамические, электро гидравлические, пьезоэлектрические и другие виды виброустановок. Применение различных вибростендов определяется требованиями к характеру (виду) вибрации и значениям ее параметров.

2. По системам управления виброустановки подразделяют на разомкнутые и замкнутые. В разомкнутых виброустановках поддержание значений параметров вибрации на заданном уровне осуществляется вручную, а в замкнутых — автоматически. Автоматическое управление достигается за счет использования сигналов контрольного ВИП 7 (см. рис. 7.1), снимаемых с контрольной точки 6 и подводимых к системе управления 7.

3. По характеру воспроизводимой вибрации, т. е. по значению колеблющейся величины, изменяющейся во времени, различают виброустановки гармонической и случайной вибрации, а также комбинированные, воспроизводящие оба вида вибрации.

4. По направлению приложения силы механических воздействий различают виброустановки для воспроизведения линейной вибрации: прямолинейной — вертикальной или горизонтальной (однокомпонентной); плоскостной — одновременно горизонтальной и вертикальной (двухкомпонентной) и пространственной (трехкомпонентной); угловой. У вибростендов, воспроизводящих прямолинейную вибрацию, плоская поверхность столов может быть расположена горизонтально и вертикально. Возможны конструкции вибростендов с изменяющимся положением стола в пространстве (поворотные).

5. По назначению виброустановки подразделяют на испытательные и калибровочные, используемые для калибровки ВИП.

Для оценки функциональных свойств виброустановок пользуются рядом параметров и характеристик, значения которых приводятся в стандартах или ТУ на установки конкретных типов.

Рассмотрим основные параметры и характеристики виброустановок (вибростендов).

1. Диапазон воспроизводимых виброускорений (виброперемещений, виброскоростей), определяемый областью значений параметров, в пределах которой нормированы точностные характеристики. Пределы воспроизведения характеризуются наименьшим и наибольшим значениями воспроизводимого параметра.

Для определения нижних пределов диапазонов воспроизводимых ускорения и перемещения с помощью соответствующего виброметра измеряют среднеквадратическое значение вибрационного шума на столе вибростенда. За нижние пределы номинальных диапазонов воспроизводимых ускорения и перемещения принимают значение ускорения и перемещения, превышающие значение вибрационного шума на столе вибростенда не менее чем в 4 раза.

Верхние пределы номинального диапазона ускорения и перемещения определяют виброметрами, устанавливая возможность воспроизведения верхних пределов, указанных в нормативно-технической документации (НТД), в номинальном диапазоне частот. За верхние пределы номинальных диапазонов ускорения и перемещения принимают наименьшие значения ускорения и перемещения из воспроизводимых в номинальном диапазоне частот при параметрах возбуждения, не превышающих допустимых значений, установленных в НТД на установку.

За номинальный диапазон частот принимают интервал, в котором обеспечивается воспроизведение ускорений и перемещений в их номинальных диапазонах.

2. Диапазон воспроизводимых частот виброускорения (виброскорости, виброперемещения) характеризуется областью значений, в которой нормированы точностные характеристики виброустановки. Для наглядной оценки указанного диапазона пользуются амплитудно-частотной характеристикой (АЧХ), представляющей собой зависимость амплитуды основной гармоники измеряемого параметра в контрольной точке от частоты гармонического возбуждения с постоянной амплитудой. Неравномерность АЧХ зависит от принципа действия вибровозбудителя (вибростенда), его конструктивного исполнения, а также от собственных резонансов подвижной системы и подвески.

3. Резонансные частоты определяют по АЧХ ускорения или перемещения, снятым при постоянном значении параметра возбуждения. При этом поддерживаемый постоянным параметр возбуждения устанавливается таким, чтобы ускорение и перемещение не превышали предельно допустимых значений, а для электромеханических вибростендов перемещение было бы минимальным.

Резонансная частота подвески определяется ее жесткостью вдоль рабочей оси и приведенной массой подвижной системы вибростенда. Резонансная частота подвески соответствует первому по частоте пику ускорения, не менее чем в 1,5 раза превышающему ускорение на частоте 400 Гц для электродинамических вибростендов; на частоте, равной приблизительно fH, для электромеханических вибростендов, и на частоте, равной приблизительно ^/н/в , для других видов

вибростендов — нижняя и верхняя частоты номинального диапазона).

Резонансная частота подвижной системы определяется ее основными конструктивными элементами, зависящими от принципа действия вибростенда. Резонансная частота подвижной системы соответствует первому после резонансной частоты подвескй пику ускорения, не менее чем в 5 раз превышающему ускорение на частоте 400 Гц для электродинамических вибростендов; на частоте, равной приблизительно fH для электромеханических вибростендов и на частоте,

равной приблизительно, для других видов вибростендов.

Допускается определять резонансные частоты по АЧХ параметра возбуждения, снятого при постоянном ускорении, равном 0,3 верхнего предела номинального диапазона ускорения. При этом пикам ускорения соответствуют впадины параметра возбуждения. Перемещение и параметр возбуждения в этом случае не должны превышать предельно допустимых значений.

Для электродинамических вибростендов допускается определять резонансную частоту подвески по минимальному значению тока в подвижной катушке при постоянном значении напряжения на ее входе.

4. Номинальная вынуждающая сила вибростенда Fuou определяется произведением номинального ускорения дном на приведенную массу ПОДВИЖНОЙ системы /ИнрІ

^ном = ^пр^ном •

Под приведенной массой подвижной системы принято понимать массу подвижной системы вибростенда с учетом массы подвески, обеспечивающей движение вдоль рабочей оси. Приведенную массу подвижной системы определяют на заданной для данного вибростенда частоте вибрации в контрольной точке стола.

5. Номинальная нагрузка вибростенда тном определяется значением, при котором обеспечивается верхний предел диапазона ускорения без компенсации статического смещения подвижной системы вибростенда с помощью внешних устройств. Масса номинальной нагрузки

^ном — ^номIа ^пр>

где а — заданное ускорение (рекомендуются ускорения 100, 200 или 400 м/с2).

6. Коэффициент гармоник виброускорения (виброскорости, виброперемещения) характеризует отклонение закона изменения виброускорения от гармонического. Независимо от принципа действия вибростенда его подвижная система представляет собой многомассовую

систему, конструктивные элементы которой обладают различной упругостью. Такие системы являются нелинейными, и поэтому при возбуждении гармонических колебаний возникают не только колеба^ ния основной частоты, но и ряда гармонических составляющих. Для оценки влияния гармоник на форму кривой ускорения проводят их измерения с помощью ВИП, сигналы с которого подаются на измеритель коэффициента гармоник или анализатор спектра.

Коэффициент гармоник в контрольной точке на заданной частоте вычисляется (в относительных единицах) как отношение среднеквадратичного значения амплитуд всех гармоник, входящих в спектр сигнала (за исключением первой), к эффективному значению амплитуды первой гармоники:

|

|

За коэффициент гармоник в точке крепления объекта к вибростолу принимают наибольшее из значений, полученных по результатам измерения виброускорения в трех точках крепления.

7. Коэффициент неравномерности распределения виброускорения в точках крепления характеризует отклонение движения вибростола от плоскопараллельного. Указанная неравномерность обусловлена некачественным исполнением системы подвески, что приводит к отклонению значений ускорений в различных точках крепления относительно ее значения в контрольной точке. Коэффициент неравномерности распределения виброускорения в данном режиме работы определяется по формуле

0 = max (а, — ак )/ак,

где at — ускорение в /-й точке крепления; ак — ускорение в контрольной точке.

8. Коэффициент поперечных составляющих виброускорения характеризует наличие ускорения в направлениях, перпендикулярных к заданному. В связи с тем, что система подвески стола вибростенда не обеспечивает строго однонаправленных колебаний, появляются паразитные поперечные составляющие колебания и возникает необходимость их оценки. Поперечные составляющие ускорения и ускорение вдоль рабочей оси вибростенда измеряют с помощью виброметров с трехкомпонентным преобразователем или однокомпонентными преобразователями, установленными в трех взаимно-перпендикулярных направлениях.

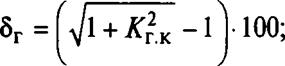

По результатам измерений определяют коэффициент поперечных составляющих по формуле

|

|

где ахиау — ускорения в двух взаимно-перпендикулярных направлениях, поперечных рабочей оси вибростенда; az — ускорение вдоль рабочей оси вибростенда.

Коэффициент поперечных составляющих следует определять в номинальном диапазоне частот при постоянных значениях ускорения и (или) перемещения составляющих не менее 0,3 их верхних пределов. За коэффициент поперечных составляющих виброустановки принимают наибольшее из значений, полученных по результатам измерений виброускорений в трех точках крепления.

9. Погрешность воспроизведения значений виброускорения (виброскорости, виброперемещения) оценивается разностью между номинальным и действительным значениями указанных параметров, воспроизводимых вибрационной установкой. При этом под номинальными понимают значения параметров, относящиеся к номинальным диапазонам, указанным в НТД, регламентирующей требования на вибрационные установки, а под действительными — значения параметров, найденные экспериментальным путем. Однако на практике погрешность воспроизведения ускорения и перемещения в контрольной точке оценивается пределом допускаемой погрешности, характеризующим наибольшую погрешность средства измерений, при которой изделие может быть признано годным и допущено к применению. Указанная погрешность определяется в номинальном диапазоне частот и амплитуд.

Пределы допускаемых погрешностей воспроизведения ускорения оценивают с доверительной вероятностью 0,9 по формуле, %:

|

|

где 5Г — предел дополнительной погрешности измерения от наличия

высших гармоник, определяемый при измерении среднеквадратического значения параметра по формуле, %:

|

|

КТК — наибольшее значение коэффициента гармоник в контрольной точке в рассматриваемом диапазоне частот; 8П — предел дополни-

тельной погрешности измерения от наличия поперечных составляющих, определяемый по формуле, %:

^п. к наибольшее значение коэффициента поперечных составляющих в контрольной точке в рассматриваемом диапазоне частот при соответствующей нагрузке, %; Коп — относительный коэффициент поперечного преобразования ВИП; 5, — предел дополнительной погрешности измерения от изменения температуры стола вибростенда, определяемый по формуле, %:

5, =KtAT;

Kt — коэффициент температурной чувствительности ВИП, % /°С; 5В — предел погрешности виброметра:

8В = 80 +6АЧХ;

80 — предел основной относительной погрешности виброметра; 8АЧХ — предел неравномерности АЧХ виброметра.

10. Нестабильность ускорения и частоты виброустановки характеризует отклонение ускорений и частоты от заданных в зависимости от времени.

Определение нестабильности ускорения и частоты следует проводить или на частоте, равной, где fH и/ъ — нижняя и верхняя

границы номинального диапазона частот установки, или на частоте перехода от воспроизведения перемещения к воспроизведению скорости или ускорения, или на частоте 400 Гц при ускорении (перемещении), равном 0,7 верхнего предела номинального диапазона ускорения (перемещения).

По истечении времени прогрева установки следует через каждые 15-20 мин. (если иное не указано в НТД на установку) в течение первого часа работы и далее через каждый час в течение максимально допустимого времени непрерывной работы установки измерять ускорение и частоту. С помощью электронно-лучевого осциллографа, подключенного к выходу виброметра или его согласующего усилителя, наблюдают форму кривой ускорения.

Если в установке предусмотрен режим работы с автоматической разверткой частоты и поддержанием ускорения и перемещения, то нестабильность ускорения следует определять в данном режиме. При этом диапазон качания частоты устанавливают равным номинальному диапазону частот, а ускорение и перемещение — равными 0,7 верхнего предела их номинальных диапазонов. При фиксированной

скорости качания частоты от 0,5 до 1,0 октавы/мин. в течение максимально допустимого времени непрерывной работы установки измеряют ускорение на частоте перехода или на частоте 400 Гц через промежутки времени, указанные выше.

Нестабильность ускорения (<ра) и частоты (фу) определяют по формулам, %:

<р0 = max——— 100;

|

я3

где at — текущее значение ускорения, м/с2; а3 — заданное значение ускорения, м/с2; ft — текущее значение частоты, Гц; f3 — заданное значение частоты, Гц. При этом кривая ускорения не должна иметь дополнительных высокочастотных составляющих («дребезга») или других видимых на экране осциллографа искажений, отсутствующих в начале проверки.

Частоту ускорения, воспроизводимого электромеханической виброустановкой, следует измерять тахометром, определяя число оборотов ведущего вала вибростенда, или частотомером, используя фильтр нижних частот или полосовой фильтр с полосой пропускания, включающей измеряемое значение частоты.

11. Предел погрешности воспроизведения (установки) частоты (5л Ду) определяют на фиксированных частотах в требуемом диапазоне при значениях ускорения или перемещения не менее 0,3 верхних их диапазонов по формуле, %:

bf =max^ ~^зі -100

f /з/

ИЛИ

Ду = max| _/} — /зі I,

где fj — измеренное значение частоты, Гц; f3j — заданное значение частоты, Гц.

Помимо рассмотренных параметров вибростендов в ряде случаев представляет интерес оценка функционирования виброустановок в условиях, когда нагрузка не симметрична рабочей оси вибростенда, а смещена относительно нее на расстояние е, называемое эксцентриситетом нагрузки. Очевидно, что при таком расположении нагрузки коэффициент гармоник изменится, поэтому целесообразно оценить

его. В НТД на вибростенд должно быть указано допустимое значение Кг при наибольшем допустимом моменте М от эксцентриситета нагрузки. Таким образом,

е = М/Р,

где Р — вес эквивалента нагрузки.

Электродинамические виброустановки основаны на преобразовании электромагнитной энергии в механическую с помощью электродинамического вибростенда. Они широко применяются для динамических испытаний изделий авиационной и ракетно-космической техники благодаря целому ряду таких серьезных достоинств, как: получение высоких частот колебаний (до 25 кГц) и значительной выталкивающей силы (в том числе и на верхних пределах частотного диапазона); возможность плавного регулирования колебаний в процессе испытаний (без дополнительного усложнения конструкции); высокие износостойкость и надежность; возможность создания вибраторов для испытаний объектов большой массы (при испытаниях объектов малой массы на платформы устанавливают дополнительные грузы); возможность получения как гармонических, так и случайных колебаний. Основным преимуществом электродинамической виброусгановки является способность воспроизведения случайных вибраций в широком диапазоне частот.

Принцип действия электродинамического вибростенда заключается в образовании переменной вынуждающей силы Д/), возникающей при взаимодействии переменного электрического тока, протекающего по проводнику, с постоянным магнитным потоком, в котором он находится:

F(t) = В • /(/) • Д

где В — магнитная индукция; i(t) — сила переменного тока; L — общая длина проводника.

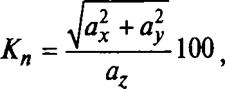

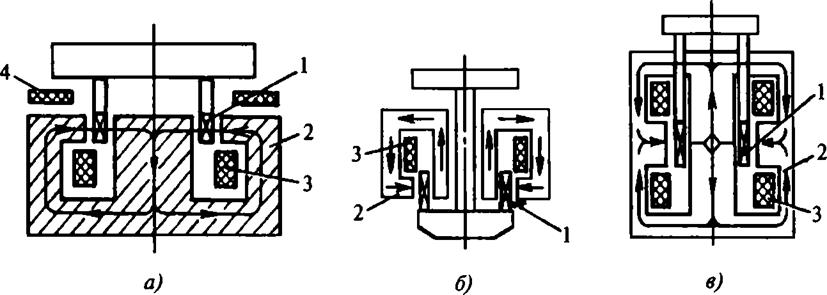

Под действием этой силы проводник (подвижная катушка) 1 перемещается перпендикулярно направлению магнитных силовых линий 2 постоянного поля (рис. 7.2, а). Для получения большой вынуждающей силы Щ) увеличивают магнитную индукцию в зазоре за счет применения электромагнита, т. е. введения в конструкцию катушки подмагничивания 3.

Таким образом, мощные вибростенды можно создать, увеличивая силу переменного тока /(/) и силу постоянного тока подмагничивания Однако при этом большое переменное и постоянное магнитные поля оказывают вредное влияние на испытуемое изделие. Снижение вредного действия переменного магнитного поля может быть достигнуто экранированием конструкции, в которой стол вибростенда и подвижная катушка располагаются с противоположных торцов магнитопровода (рис. 7.2, б), что позволяет устранить воздействие полей рассеяния на испытуемое изделие, а также создать подвижную систему, уменьшающую поперечные колебания. Для уменьшения вредного влияния больших постоянных магнитных полей рассеяния на испытуемые изделия над магнитопроводом размещают компенсационную катушку 4, по которой проходит постоянный ток противоположного току подмагничивания направления.

Наиболее совершенной является конструкция вибростенда (рис. 7.2, в), в которой применены две одинаковые катушки подмагничивания, выполненные так, что создаваемые ими постоянные магнитные потоки равны и вне магнитопровода направлены навстречу друг к другу, в результате чего происходит их компенсация. В то же время в воздушном зазоре они складываются и совместно воздействуют на подвижную катушку. При этом потеря мощности уменьшается почти в 2 раза, а поток рассеяния в плоскости стола практически отсутствует. Увеличение силы как переменного, так и постоянного тока подмагничивания приводит к нагреву всей системы и, как следствие, к необходимости применения воздушного или жидкостного охлаждения. Получение большей вынуждающей силы за счет увеличения общей длины L проводника подвижной катушки ограничено ростом его активного и индуктивного сопротивлений; последнее заметно проявляется при воспроизведении вибрации на высших частотах.

Одной из важнейших характеристик электродинамического вибростенда является его АЧХ, неравномерность которой можно оценить на основании анализа его конструкции.

|

Рис. 7.2. Схемы принципов построения конструкций электродинамических вибростендов: а — с рабочим столом и подвижной катушкой, расположенными с одной стороны подвижной системы; б — с рабочим столом и подвижной катушкой, расположенными в противоположных концах подвижной системы; в — с подвижной катушкой, расположенной между двумя системами катушек подмагничивания |

В области самых низких частот (1—3 Гц) возможен установочный резонанс всего вибростенда, приводящий к подъему характеристики. При этом определенную роль могут играть резонансы конструкций самого здания, в связи с чем необходима изоляция вибростенда от конструкции здания. Возможны два решения указанной технической задачи: создание фундамента глубокого заложения, изолированного от фундамента здания (для вибростендов большой грузоподъемности), и применение эластичных качающихся опор.

Поскольку подвижная система вибростенда представляет собой пространственную конструкцию, то при воздействии вибрации проявляются ее упругие свойства, вызывающие резонансные явления, причем значения резонансных частот могут находиться в диапазоне 1000—1500 Гц. Другой причиной резонансных колебаний являются упругие свойства системы подвески, приводящие к резонансам в диапазоне частот 50—300 Гц. С ростом частоты возрастает индуктивное сопротивление подвижной катушки, что вызывает уменьшение ускорения и завал АЧХ в области высоких частот.

К недостаткам можно отнести также наличие паразитных постоянного и переменного магнитных полей, возможность возникновения поперечных колебаний стола вибростенда и некоторую неравномерность распределения виброускорений (виброперемещений) на вибростоле.

Несмотря на указанные выше недостатки, электродинамические вибростенды, как указывалось выше, обеспечивают воспроизведение широкого диапазона рабочих частот вибрации, позволяют получить большую вынуждающую силу, а также воспроизводить не только синусоидальную, но и случайную вибрации.

В целях расширения возможностей использования вибростенда и обеспечения оптимальных условий для различных изделий в некоторых конструкциях предусматривают применение сменных вибростолов, конструкция которых различается в зависимости от рабочего диапазона частот, ускорений, размеров и массы испытуемых изделий. Вибростолы для испытаний крупногабаритных изделий в широком диапазоне частот имеют крупные и прочные монтажные поверхности. Для испытаний изделий малых размеров и массы на воздействие больших ускорений в диапазоне высоких частот используют вибростолы малых габаритных размеров и массы.

Итак, для обеспечения работы электродинамического вибростенда необходимы: генератор испытательных (управляющих) сигналов, предназначенный для генерации переменного напряжения в рабочем диапазоне частот; усилитель мощности, обеспечивающий получение заданной вынуждающей силы; блок питания электромагнита стабилизированным постоянным током.

Гидравлические виброустановки основаны на использовании гидравлических вибростендов (вибровозбудителей), создающих колебания стола за счет управляемого потока рабочей жидкости (гидравлической жидкости, масла) с помощью золотникового устройства. В свою очередь золотниковое устройство (называемое иногда сервоклапаном) управляется внешним приводом, в качестве которого часто используется электродинамический преобразователь. В гидравлических виброустановках наиболее широкое применение получили вибровозбудители, основанные на принципе возбуждения исполнительного органа пульсирующим давлением (пульсаторные вибровозбудители), создаваемым рабочей жидкостью.

Возможно применение вибровозбудителей одно — и двустороннего (двойного) действия, различающихся тем, что в первых рабочая жидкость совершает работу только во время прямого хода, а обратный ход осуществляется под действием упругой системы, в то время как у вторых обратный ход также происходит под действием рабочей жидкости. В пульсаторных возбудителях гидрораспределение чаще достигается с помощью золотника, имеющего внешний привод.

Частота колебаний регулируется скоростью возвратно-поступательного движения гидрораспределителя (золотника), а амплитуда зависит от изменения давления рабочей жидкости.

В гидравлической виброустановке на рис. 7.3 в качестве внешнего привода используется электродинамический преобразователь

|

13 12 И 10 Рис. 7.3. Схема гидравлической виброустановки |

(ЭДП) 3, содержащий катушку постоянного намагничивания, запитываемую от источника 14, и катушку переменного магнитного поля. Последнее создается электрическим входным сигналом от задающего генератора 1, который совместно с сигналами обратных связей от индуктивных преобразователей перемещений 10 подводится к усилителю мощности 2, обеспечивающему получение мощности электрического сигнала, достаточной для работы ЭДП, создающего механическую силу, под действием которой перемещается управляющий золотник сервоклапана 5. При этом сервоклапан обеспечивает поочередную подачу рабочей жидкости под определенным давлением к гидравлическому усилителю мощности 6. В зависимости от положения управляющего золотника сервоклапана напорная рабочая жидкость из магистрали 13 под давлением, образуемым гидравлическим агрегатом (насосом), поступает по присоединительным каналам (А или Б) к гидравлическому усилителю мощности.

Одновременно рабочая жидкость, находившаяся в системе, откачивается по возвратным каналам в сливную магистраль 12 и обратно в бак. Под давлением рабочей жидкости, поступающей по каналам А’ или Б’, перемещается шток с поршнями гидравлического усилителя мощности. При этом открывается один из возвратных каналов, увеличивается разность давлений между напорной и возвратной (сливной) рабочей жидкостями, что обеспечивает подачу напорной жидкости, нагнетаемой гидравлическим агрегатом, по каналам А’ или Б’ к исполнительному механизму (ИМ) 7. Для улучшения динамических свойств сервоклапан и гидроусилитель мощности оснащены успокоителями 4 к 11 соответственно.

Исполнительный механизм представляет собой гидравлический усилитель двустороннего действия, преобразующий энергию входного сигнала сервоклапана в механическую энергию стола вибростенда. Скорость поршня ИМ пропорциональна выходному потоку рабочей жидкости сервоклапана, а усилие на выходе пропорционально

разности давлений масла в каналах А’ и Б’.

Анализ работы системы показывает, что поскольку рабочая жидкость обладает сжимаемостью и создает определенную упругость системы, то в результате взаимодействия с массами поршня и вибростола возникает возможность появления резонансных колебаний (масляный резонанс). Однако наличие у большинства подобных систем сильного демпфирования обеспечивает относительную равномерность АЧХ до частот 100—1000 Гц.

С целью уменьшения неравномерности АЧХ вводится обратная связь для управления ИМ. В качестве источников сигналов используются индуктивные вибропреобразователи 10.

Рассмотренную систему иногда называют трехкаскадным сервоклапаном. Виброустановкой управляет ЭДП, который определяет частоту вибрации и амплитуду перемещения, меняющуюся за счет изменения давления гидравлической жидкости. Для нормальной работы гидравлической виброустановки необходимо, чтобы вся система была рассчитана на определенный максимальный расход масла, а ЭДП и ИМ обеспечивали определенное значение максимального перемещения.

Гидравлические виброустановки позволяют генерировать колебания, форма которых описывается различными функциями времени, соответствующими нагрузке, встречающейся в реальных условиях. Для уменьшения поперечных колебаний поршневого ИМ, его изнашивания и неравномерности движения используют так называемую гидростатическую опору 8. Подача гидравлического масла к последней осуществляется по каналам 9.

К достоинствам гидравлических вибростендов относятся: возможность получения большой вынуждающей силы (до десятков тонн) и широкого диапазона амплитуд перемещений (от долей миллиметров до десятков сантиметров), малые паразитные электромагнитные излучения. Недостатками являются: ограниченный диапазон воспроизводимых частот виброускорений в области высоких частот (до 1000— 1500 Гц), обусловленный сжимаемостью масла и возможностями сервоклапана; большие по сравнению с электродинамическими виб — роусгановками нелинейные искажения; худшие энергетические показатели и невозможность применения в режиме случайной вибрации.

Одним из путей получения горизонтальной вибрации является использование электродинамических и гидравлических вибростендов, у которых вибростолы при приложении к ним возбуждающей силы скользят по специальным направляющим — полированным и смазанным маслом поверхностям. В качестве таких поверхностей могут использоваться полированные гранитные плиты. В вибростендах с изменяемым положением стола, предназначенных для работы в вертикальном и горизонтальном положениях, особо жесткие требования предъявляются к конструкции системы подвески.

Для приближения к реальным условиям эксплуатации целесообразно обеспечить широкополосную случайную вибрацию (ШСВ), позволяющую лучше моделировать статистический характер вибрации, возбуждать одновременно все механические резонансы испытуемого изделия и выявлять их взаимные влияния в более короткий срок по сравнению с испытаниями на воздействие синусоидальной вибрации.

Наиболее приемлемым для возбуждения ШСВ является электродинамический вибростенд. Однако, как отмечалось выше, АЧХ вибростенда неравномерна и может изменяться с изменением нагрузки.

В связи с этим оборудование для испытаний на ШСВ должно иметь систему управления, обеспечивающую формирование заданного спектра. При этом возможно применение как разомкнутых, так и замкнутых систем. Разомкнутые системы предусматривают ручное формирование заданного спектра. Однако эти системы требуют предварительного снятия АЧХ вибростенда для ее последующего выравнивания за счет специальной настройки узкополосных фильтров, делящих спектр на ряд параллельных частотных каналов.

Лучшие результаты дают замкнутые системы. Находят применение аналоговые, гибридные и цифровые системы управления ШСВ.

Аналоговая замкнутая система управления автоматически выравнивает частотную характеристику при возбуждении широкополосного спектра. В данной системе спектр генератора шума также разделяется узкополосными фильтрами на ряд параллельных частотных каналов и в каждом из них осуществляется автоматическая регулировка усиления.

Определенную сложность в создании автоматизированной системы ШСВ представляет реализация большого числа полосовых задающих и анализирующих фильтров, способных выделять узкие полосы низкочастотного шумового спектра. Возможны два способа построения систем фильтров: с непосредственной фильтрацией и фильтрацией с переносом частоты в высокочастотную область (гетеродинный метод).

Достоинством непосредственной фильтрации является возможность использования активных RC-фильтров, обеспечивающих равномерную разрешающую способность управления и анализа за счет неравномерного распределения полос пропускания по частоте. Недостатками непосредственной фильтрации являются трудность обеспечения стабильности системы и малое значение коэффициентов прямоугольное™ АЧХ фильтров.

При фильтрации с переносом частоты в высокочастотную область генератор шума генерирует шумы в области частот 100—102 кГц. Высокочастотный сигнал фильтруется гребенкой узкополосных высокодобротных пассивных кварцевых, магнитострикционных, LC — и других фильтров с одинаковой полосой пропускания и несколько пересекающимися АЧХ соседних каналов. Наличие взаимной корреляции между каналами является недостатком, поскольку приводит к искажению генерируемого спектра шумов.

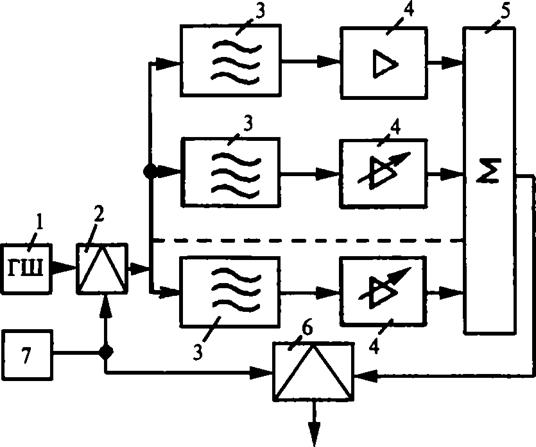

Подобный генератор ШСВ (рис. 7.4) с переносом частоты в высокочастотную область состоит из генератора шума 1, работающего в диапазоне низких частот (например, 20—2000 Гц), и генератора 7 высокой частоты (гетеродина), работающего на частоте 100 кГц. Про — модулированный в модуляторе 2 напряжением шума с равномерной спектральной плотностью сигнал высокой частоты подводится к формирующим магнитострикционным фильтрам 3 с постоянной полосой пропускания порядка 25 Гц. Выбор числа фильтров определяет качество воспроизведения спектра. Выравнивание энергетического спектра достигается усилителями 4 с регулируемым коэффициентом усиления, число которых соответствует числу фильтров. Сумматор 5 формирует сигнал, который в демодуляторе 6 переносится в низкочастотную область. Полученный сигнал поступает на усилитель мощности, обеспечивающий работу вибростенда.

|

К усилителю мощности вибростенда Рис. 7.4. Структурная схема генератора с переносом частоты |

Для уменьшения взаимной корреляции между каналами используют схемы с двумя генераторами шума, причем фильтры одного генератора являются нечетными, а другого — четными.

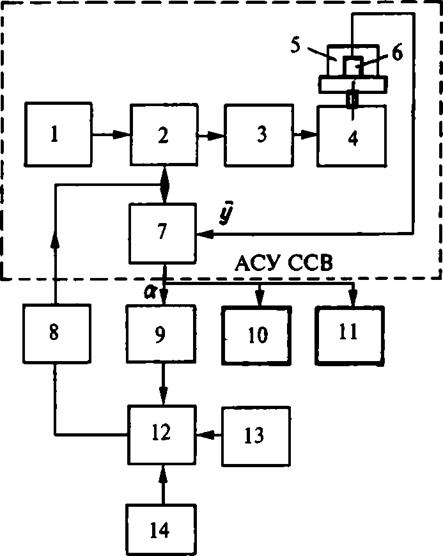

Гибридные цифроаналоговые виброустановки отличаются от аналоговых наличием в системе управления спектром случайной вибрации (АСУ ССВ) цифровой ЭВМ, предназначенной для автоматической коррекции аналоговой системы управления для получения заданного спектра случайной вибрации. Включенная в систему ЭВМ опрашивает данные о реализованных значениях спектральной плотности ускорения (СПУ) на выходе анализирующих фильтров и изменяет коэффициенты передачи отдельных каналов в соответствии с определенными алгоритмами, обеспечивая, например, минимальные значения погрешностей в полосе частот.

Генератор шума 1 (рис. 7.5) генерирует белый шум, и в блоке формирования 2 формируется спектр. Анализатор спектра 7 состоит из набора анализирующих фильтров. Среднеквадратические значения (или дисперсии при квадратичном детектировании) контролируемых параметров вибрации с анализирующих фильтров подводятся к аналого-цифровому преобразователю 9, с выхода которого они вводятся в ЭВМ 12. Одновременно в ЭВМ вводится заданное значение спектра 14. Рассчитанные в ЭВМ значения коэффициентов усиления заносятся в специальные регистры и используются для цифрового управления усилителями. Будучи преобразованными с помощью цифроаналогового преобразователя 8 в аналоговую форму, они используются для управления значениями параметров вибрации, полученными в блоке формирования спектра 2.

|

Рис. 7.5. Структурная схема гибридной цифроаналоговой виброустановки |

Гибридная система позволяет улучшить перераспределение энергии между каналами системы, формирующими спектр, и приблизить его к заданному. Приближение анализируемого спектра к белому шуму достигается за счет многократного повторения образования новой функции управления, а также введения в алгоритм коэффициентов, учитывающих «веса» каналов. При этом спектр сигнала, ис-

367

пользуемый для механического возбуждения испытуемого изделия, оказывается более обогащенным спектральными составляющими.

В виброустановках с цифровой системой управления задача получения заданного спектра и обработки информации решается с помощью единой алгоритмической базы, что экономит память ЭВМ и увеличивает быстродействие. Цифровой метод воспроизведения ШСВ с заданной спектральной плотностью ускорения складывается из генерирования случайного процесса, отождествления (идентификации) модуля передаточной функции изделия | #(/) |2= СПУв(/)/сПУ0(/), используемой в процессе управления, и расчета СПУ скорректированного процесса преобразования аналоговых процессов в цифровые данные и наоборот.

|

Наибольшее применение находят два варианта генерирования. В первом генерируемая последовательность ограничена емкостью памяти ЭВМ, поэтому при воспроизведении прибегают к ее циклическому повторению с периодом, равным длине синтезированного отрезка. Получаемый при этом псевдослучайный процесс имеет линейчатый спектр. Во втором варианте генерируются два-три процесса с разными фазовыми спектрами, которые затем «сшиваются» воедино (рис. 7.6).

t

t

|

—— — —

Задачей осуществляемого далее спектрального анализа является осреднение ординат выборочных спектров по некоторым полосам частот и использование их для управления. Скорректированный по за-

368

данной спектральной плотности белого шума процесс воспроизводится на вибростенде с изделием, и вновь проводится оценка спектральной плотности. Таким образом, путем указанной итерационной (неоднократно повторяющейся) процедуры осуществляется настройка спектра случайной вибрации с заданной точностью.

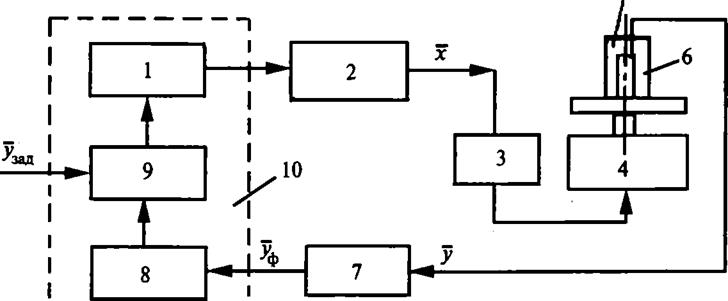

Итак, заданный алгоритм генерирования спектра случайной вибрации 1 воспроизводится с помощью ЭВМ, и полученный код преобразуется в цифроаналоговом преобразователе 2 в непрерывное изменение напряжения, которое подводится к усилителю мощности 3, а затем к вибростенду 4, возбуждающему колебания испытуемого изделия 5 (рис. 7.7).

|

5

і______________ I Рис. 7.7. Структурная схема цифровой системы |

Сигналы с контрольного ВИП б преобразуются аналого-цифровым преобразователем 7 в коды ЭВМ 10 и поступают в ее память или на промежуточный накопитель. Реализация выходного случайного процесса, представляющая собой массив чисел, подвергается в ЭВМ спектральному анализу. В соответствии с алгоритмом спектрального анализа 8 проводятся вычисления, позволяющие оценить получаемый спектр. По заданному алгоритму управления 9 определяется рассогласование между фактическим и заданным спектрами и рассчитываются корректирующие воздействия на алгоритм генерирования случайного процесса, приводящие к изменению спектральных характеристик. Циклы расчетов повторяются до тех пор, пока вычисленные оценки спектров не совпадут с заданными. Полученный в результате алгоритм генерирования случайного процесса преобразуется в цифроаналоговом преобразователе 2 в аналоговый сигнал, который после усиления в усилителе мощности 3 подводится к вибростенду 4.

Создание цифровых систем управления требует разработки алгоритмов генерирования случайного процесса с управляемыми спектральными характеристиками и спектрального анализа.

В последнее время для синтеза и анализа случайных процессов находят применение методы цифровой фильтрации, основанные на алгоритмах прямого и обратного быстрого преобразования Фурье (БПФ и ОБПФ), использующие спецпроцессоры, которые обеспечивают управление в реальном масштабе времени.

Основными недостатками систем ШСВ являются их высокая техническая сложность и стоимость. Поэтому было предложено при испытаниях использовать системы узкополосной случайной вибрации (УСВ). Для осуществления испытаний, эквивалентных ШСВ, проводят качание (развертывание) полосы частот А/ в пределах заданного диапазона. Ширина полосы УСВ А/" должна быть меньше эквивалентной ширины полосы частот резонирующих элементов конструкции. Желательно использовать ширину полосы Af— 3 Гц.